آشنایی با پرینت سه بعدی SLA

امروزه پرینتر های سه بعدی توانسته اند جایگاه خود را نه تنها در صنعت های مختلف بلکه در زمینه آموزشی و حتی کار های شخصی به دست آورند. یکی از پرینتر های سه بعدی پر استفاده امروزه پرینت سه بعدی SLA می باشد. به دلیل اهمیت پرینت سه بعدی SLA در میان سایر پرینتر های سه بعدی در این مقاله از فروشگاه تجهیزات پرینتر سه بعدی سارای به بررسی آن می پردازیم. با ما همراه باشید.

پرینتر سه بعدی چیست؟

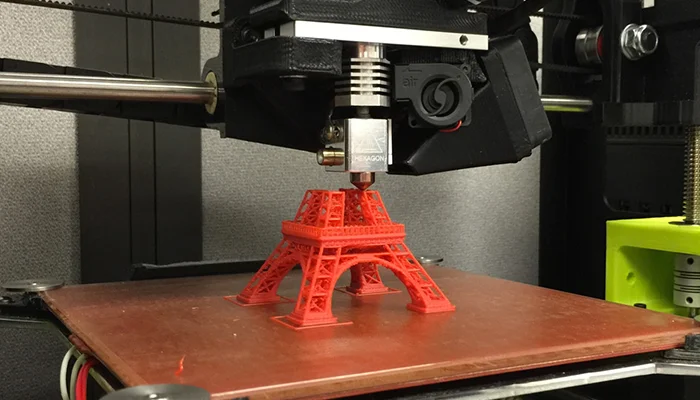

دستگاه پرینتر سه بعدی در واقع دستگاهی نزدیک به دستگاه های سی ان سی می باشد که می تواند یک فایل سه بعدی طراحی شده را به کمک نرم افزار های سه بعدی و یا اسکنر سه بعدی به یک شیء فیزیکی قابل لمس بدل نماید.

نحوه کار پرینتر های سه بعدی بدین صورت است که فایل سه بعدی بعد از اسلایس شدن و اعمال تنظیمات نحوه پرینت و انتقال آن به دستگاه و بارگذاری مواد مصرفی و یا همان فیلامنت، دستگاه شروع به کار نموده و مدل فیزیکی را بصورت لایه به لایه پرینت نموده و می سازد.

یکی از مدل های پرینتر های سه بعدی که در ادامه مقاله پرینت سه بعدی SLA به صورت کامل به آن می پردازیم، پرینت سه بعدی SLA می باشد.

در این بخش ما ویژگی ها و خصوصیات پایه ای فناوری پرینت سه بعدی SLA را برای نمونه سازی و ساخت محصول نهایی را بررسی می کنیم. با مطالعه ی این بخش از مقاله پرینت سه بعدی SLA، می توانید اطلاعاتی از مکانیک تکنولوژی SLA ، ویژگی های مثبت و محدودیت های آن به دست آورید.

تکنولوژی SLA

فناوری SLA یا استریولیتوگرافی یک مسیر ساخت افزودنی از خانواده فتوپلیمریزاسیون VAT می باشد. در تکنولوژی SLA قطعه به صورت انتخابی با استفاده از یک منبع لیزر UV به صورت لایه به لایه رزین را جامد می کند.

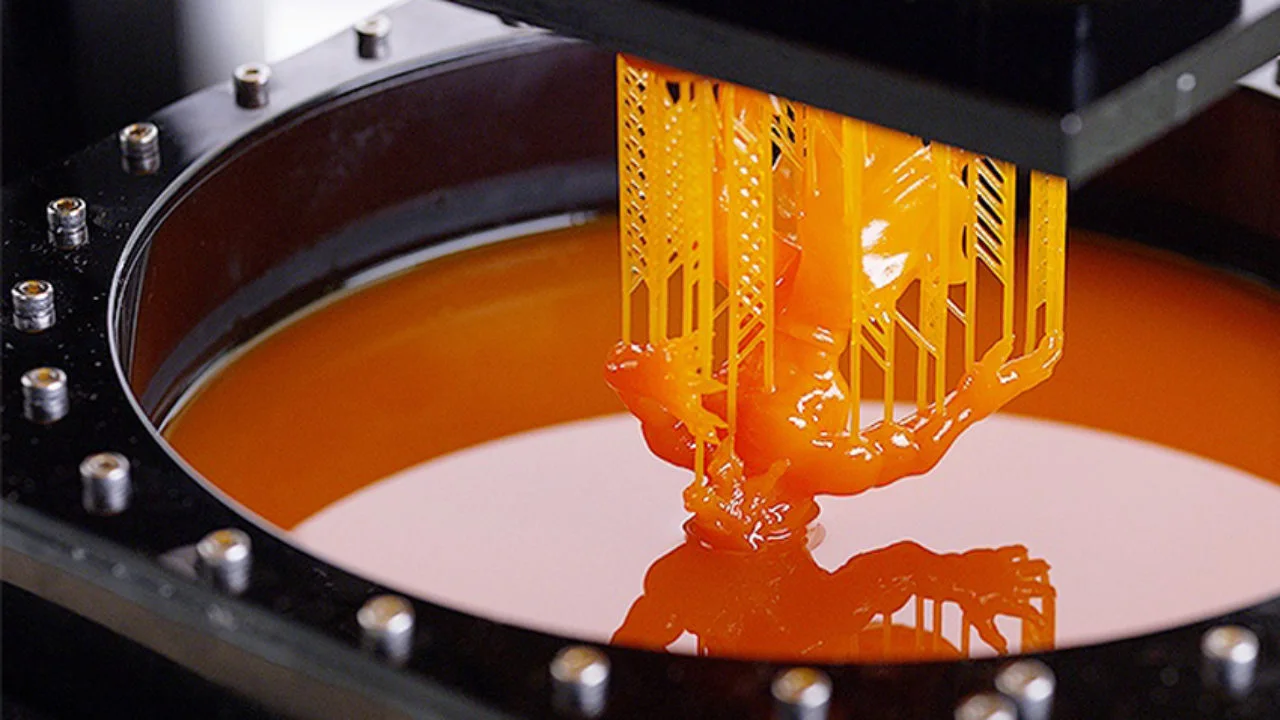

مکانیزم پایین به بالا

متریال هایی که در پرینتر سه بعدی SLA استفاده می شوند حساس به نور هستند و با قرار گرفتن در معرض نور UV جامد می شوند.

تکنولوژی SLA یکی از نخستین تکنولوژی هایی بوده که در زمینه پرینت سه بعدی مورد استفاده قرار گرفته است. ثبت اختراع این تکنولوژی به سال ۱۹۸۶ باز می گردد. SLA همچنین به عنوان گزینه ای بهینه برای ساخت نمونه سریع قطعاتی با دقت بالا و یا سطح باکیفیت و نرم محسوب می شود.

تکنولوژی SLA و DLP در برخی جوانب مشابهی به هم نزدیک هستند. در حقیقت این دو تکنولوژی می توانند در یک رده قرار گیرند. برخی افراد DLP را به عنوان زیرمجموعه ای از پرینتر های سه بعدی SLA می شناسند.

بزرگترین تفاوت بین دو تکنولوژی SLA و DLP در روش جامد کردن رزین است. در تکنولوژی SLA، لیزر رزین را جامد می کند در حالی که در تکنولوژی DLP، پروژکتور مقاطع مورد نیاز را به رزین تابانده و با لایه برداری تا جسم کامل شکل می گیرد.

در حال حاضر، پرینترهای سه بعدی DLP بیشتر برای طراحی و ساخت قالبهای طلایی و جواهرات استفاده می شوند، در حالی که پرینتر سه بعدی SLA در زمینه محصولات مهندسی و نمونه سازی صنعتی کاربرد های فراوانی دارد.

نحوه کار پرینتر سه بعدی SLA

پرینتر سه بعدی SLA به این شکل قطعات را می سازد:

- در حالت نخست، سینی ساخت کاملا درون مخزن رزین، به فاصله یک لایه از سطح مایع جای می گیرد.

- در مرحله بعدی، لیزر UV به محیط مقطع جسم روی مایع رزین تابیده شده و رزین فتوپلیمر را جامد می سازد و لایه نخست قطعه را شکل می دهد. پرتوی لیزر به وسیله چند تا آینه در مسیر تعیین شده، هدایت گشته و شکل مقطع را با دقت بسیار روی رزین شکل می دهد.

- پس از ساخته شدن لایه، پلتفرم ساخت به اندازه یک لایه بالا می رود و فرایند تابش لیزر دوباره تکرار می گردد. این پروسه تا شکل گیری کامل قطعه تکرار می گردد.

- پس از پرینت سه بعدی قطعه حالتی نیمه جامد و سبز رنگ دارد، این قطعه نیاز به پست-کیور ( قرار دادن مجدد در معرض نور UV) دارد تا خاصیت های مکانیکی و گرمایی آن به بهترین شکل ممکن دست یابد.

فتوپلیمریزاسیون

در فرآیند انجماد، زنجیره های کربن مونومری رزین مایع تحت تأثیر نور UV فعال می شوند و به صورت یکپارچه به یکدیگر متصل می شوند. این زنجیره های کربن پیوند های قوی و قابل جدایی ناپذیری را با یکدیگر ایجاد می کنند.

فرآیند فتوپلیمریزاسیون، غیرقابل بازگشت است و هیچ راه دیگری برای مایع کردن مجدد رزین جامد وجود ندارد. اگر قطعه در معرض دمای بالا قرار بگیرد، به جای ذوب شدن، سوخته خواهد شد. زیرا موادی که در پرینترهای سه بعدی SLA استفاده می شود از پلیمر های ترموست ساخته شدهاند. پلیمر های ترموست در مقابل ترموپلاستیک های استفاده شده در پرینتر های سه بعدی FDM، قابلیت ذوب و انجماد مجدد را دارند.

ویژگی های پرینت سه بعدی SLA

تنظیمات پرینتر

در سیستم های پرینتر سه بعدی SLA بیشتر توسط سازنده دستگاه تعیین شده و قابل تغییر نیستند. تنها متغیر های قابل تعیین در این تکنولوژی ضخامت لایه و جهت گیری قطعه هستند.(جهت گیری قطعه مکان ساپورت ها را تعیین می کند.)

ضخامت لایه معمولی در SLA بین ۲۵ تا ۱۰۰ میکرون می باشد. در ضخامت لایه های پایین تر هندسه انحنا ها دقیق تر ساخته می شود. ولی تایم ساخت قطعه بالا می رود. (و به طبع هزینه ساخت). به علاوه در ضخامت لایه های پایین تر ایجاد مشکل در پروسه پرینت سه بعدی بالا تر می باشد. ضخامت لایه ۱۰۰ میکرون برای بیشتر کاربرد ها مناسب می باشد.

اندازه ساخت در طراحی، یکی از متغیر های مهمی است که برای طراحان بسیار اهمیت دارد. بزرگترین اندازه ای که می توان با آن در پرینتر سه بعدی SLA کار کرد، به نوع ماشین وابسته است. در کل، دو نوع مکانیزم برای پرینتر های سه بعدی SLA وجود دارد:

- مکانیزم بالا به پایین و

- مکانیزم پایین به بالا.

پرینتر سه بعدی SLA با مکانیزم بالا به پائین

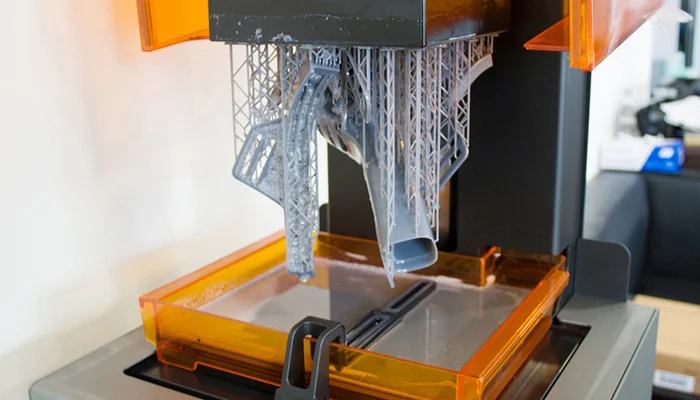

در پرینتر های SLA با مکانیزم بالا به پایین، منبع لیزر، بالای تانک قرار دارد و قطعه از بالا ساخته می شود. پلتفرم ساخت در بالا ترین قسمت تانک رزین قرار می گیرد و با انجماد هر لایه، به طور پیوسته به پایین حرکت می کند.

در پرینترهای SLA بالا به پایین منبع لیزر بالای تانک قرار دارد و قطعه از بالا ساخته می شود. پلتفرم ساخت در حالت اولیه در بالاترین قسمت تانک رزین قرار گرفته و با انجماد هر لایه پایین می آید.

پرینتر سه بعدی SLA با مکانیزم پائین به بالا

در پرینتر سه بعدی SLA با مکانیزم پایین به بالا، منبع نور در زیر تانک رزین قرار داده می شود و قطعه از پایین به بالا ساخته می شود. زیر تانک، یک سطح شفاف با پوشش سیلیکونی قرار دارد که نور لیزر را از خود عبور می دهد و رزین جامد شده به آن چسبیده نمی شود. پس از ساخت هر لایه، رزین جامد از زیر تانک جدا شده و پلتفرم ساخت یک لایه بالا تر می رود. این مرحله به عنوان مرحله لایه برداری شناخته می شود.

بیشتر پرینتر های سه بعدی SLA رومیزی، مانند پرینتر Formlabs، با سیستم پایین به بالا کار میکنند. اما سیستم بالا به پایین بیشتر برای پرینتر های سه بعدی SLA صنعتی استفاده می شود. استفاده و ساخت پرینتر های سه بعدی SLA ساده تر است، اما به دلیل فشاری که در هنگام فرآیند لایه برداری به قطعه وارد می شود، اندازه ساخت آن ها محدود است. در مقابل، ابعاد ساخت پرینتر های سه بعدی با سیستم بالا به پایین می تواند تا ابعاد بسیار بزرگی را بدون کاهش دقت فرآیند، افزایش دهد. همچنین، ساخت و تهیه قطعات برای پرینتر های سه بعدی صنعتی از این نوع می تواند هزینه بر باشد.

جدول زیر ویژگی ها، شباهت ها و اختلافات این دو نوع جهت گیری پرینتر را به طور خلاصه نشان می دهد:

| پرینتر سه بعدی پایین به بالا(Bottom-Up) SLA | پرینتر سه بعدی پایین به بالا(Top-Down) SLA | |

| مثبت |

|

|

| منفی |

|

|

| برندهای مشهور سازنده | Formlabs | ۳D Systems |

| ابعاد ساخت | ۱۴۵ x 145 x 175 mm | ۱۵۰۰ x 750 x 500 mm |

| ضخامت لایه معمول | ۲۵ to 100 microns | ۲۵ to 150 microns |

| دقت ابعادی | ± ۰.۵% (کمترین مقدار: ± ۰.۰۱ – ۰.۲۵ mm) | ± ۰.۱۵% (کمترین مقدار ± ۰.۰۱ – ۰.۰۳ mm) |

سازه ساپورت

ساختار سازه ساپورت یک عنصر ضروری در پرینت سه بعدی با استفاده از تکنولوژی استریولیتوگرافی وجود دارد. متریال ساپورت ها با ماده اصلی قطعه یکسان است، اما پس از اتمام پرینت، ساپورت ها باید از قطعه جدا شوند. جهت گیری قطعه مکان و میزان ساپورت را تعیین می کند. بهتر است جهت گیری قطعه به گونه ای انتخاب شود که سطوحی که از نظر ظاهری بسیار مهم هستند، با ساختار ساپورت در تماس نباشند.

مکانیزم بالا به پایین

در پرینتر سه بعدی SLA با مکانیزم بالا به پایین (Top-down)، استفاده از ساپورت مشابه پرینتر FDM لازم است. ساپورت ها در این حالت فقط برای پرینت دقیق بیرون زدگی ها و پل ها استفاده می شوند. زاویه بحرانی ساپورت در این نوع پرینتر ها حدود ۳۰ درجه است. قطعه می تواند در هر جهتی قرار گیرد. به طور معمول، قطعات به صورت تخت پرینت می شوند تا نیاز به ساپورت به حداقل برسد.

بیرون زدگی ها و پل ها در پرینتر سه بعدی SLA با مکانیزم پایین به بالا نیز نیازمند ساپورت هستند. با این حال، یک ویژگی دیگر که در این نوع پرینتر SLA وجود دارد، مقاومت قطعه در مقابل نیرو های وارده در فرآیند لایه برداری است. به منظور توزیع نیروی وارده در قطعه، نیاز است که قطعات به طور مایل روی سینی ساخت قرار گیرند و این موضوع باعث افزایش حجم ساپورت می شود.

پیچش

یکی از اصلی ترین مشکلات در پرینت سه بعدی SLA پیچش یا پیچ خوردن قطعه است. این خطا مشابه مشکل تاب برداشتن قطعات در پرینت سه بعدی FDM است.

در پروسه انجماد رزین، قرار گرفتن قطعه در معرض منبع نور موجب انقباض جزئی قطعه می شود. در مواقعی که این انقباض قابل توجه است، بین هر لایه و لایه قبلی فشار زیادی وارد شده که می تواند موجب پیچش قطعه شود.

چسبندگی لایه ها

قطعاتی که با پرینتر سه بعدی SLA ساخته می شوند برخلاف قطعات FDM خواص مکانیکی ایزوتروپی دارند به این معنا که دارای مقاومت یکسانی در جهت های مختلف هستند. این قطعات رفتار یکسانی در برابر نیروی وارده از هر جهت دارند.

این خاصیت به دلیل تابش چندین باره پرتوی لیزر به سطح رزین است. رزین با یک بار تابش لیزر نمی تواند به طور کامل جامد شود به همین دلیل عبور چندباره لیزر از سطح قطعه نیاز است و این مسئله موجب ایجاد پیوند های بسیار بادوام بین لایه های قطعه می شود.